Zuverlässige Technologie – kontinuierlich weiterentwickelt und optimiert

Die Rostfeuerung ist die thermische Abfallbehandlungstechnologie, die sich für Siedlungsabfälle am besten bewährt hat. Sie ist das Herzstück unserer modernen Waste-to-Energy-Anlagen (WtE) und wird bei Hitachi Zosen Inova kontinuierlich weiterentwickelt, optimiert und den sich ändernden gesetzlichen Vorgaben und Anforderungen angepasst. Heute ist die Rostfeuerung die fortschrittlichste Technologie hinsichtlich Umweltfreundlichkeit, Betriebszuverlässigkeit, Flexibilität und Preis-Leistungs-Verhältnis.

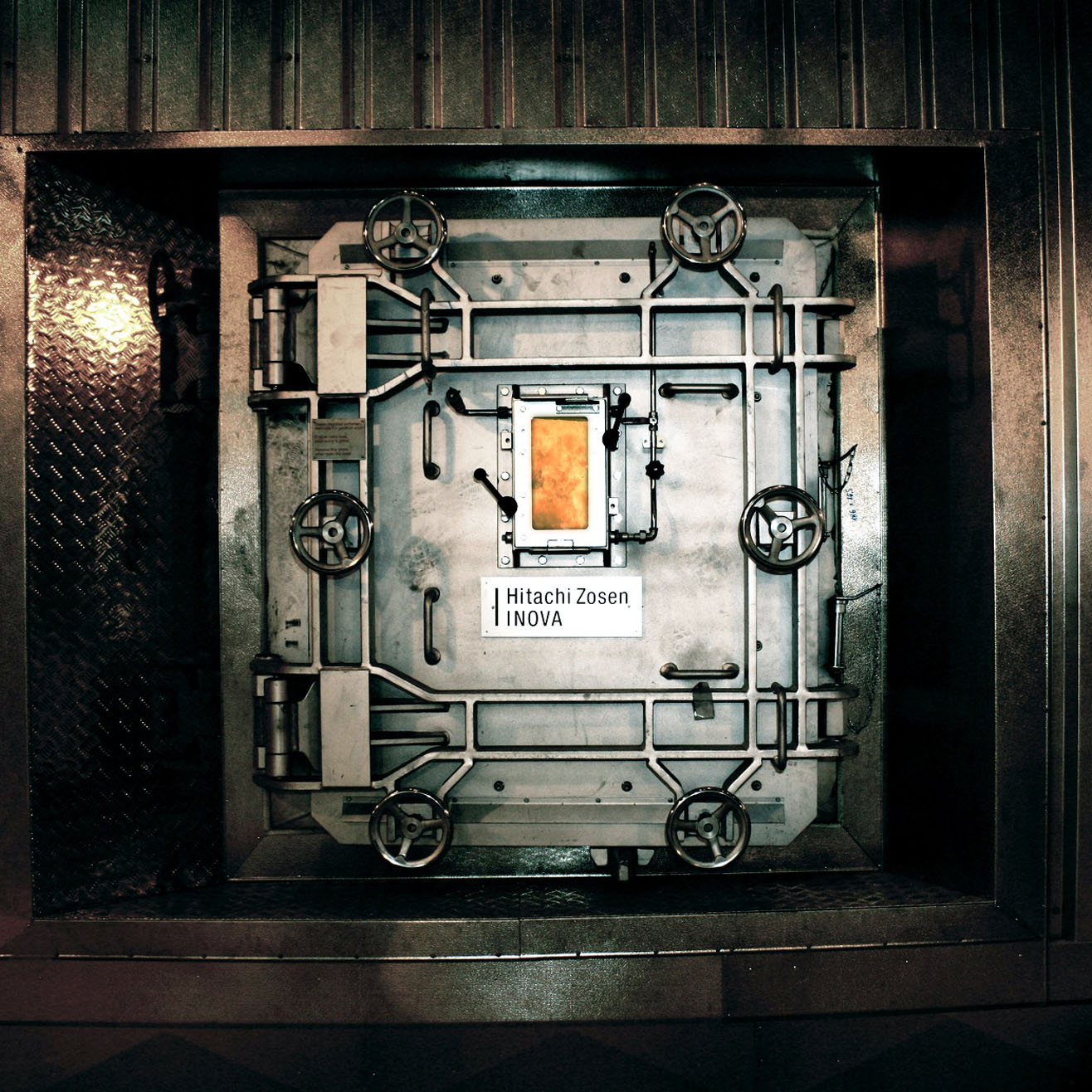

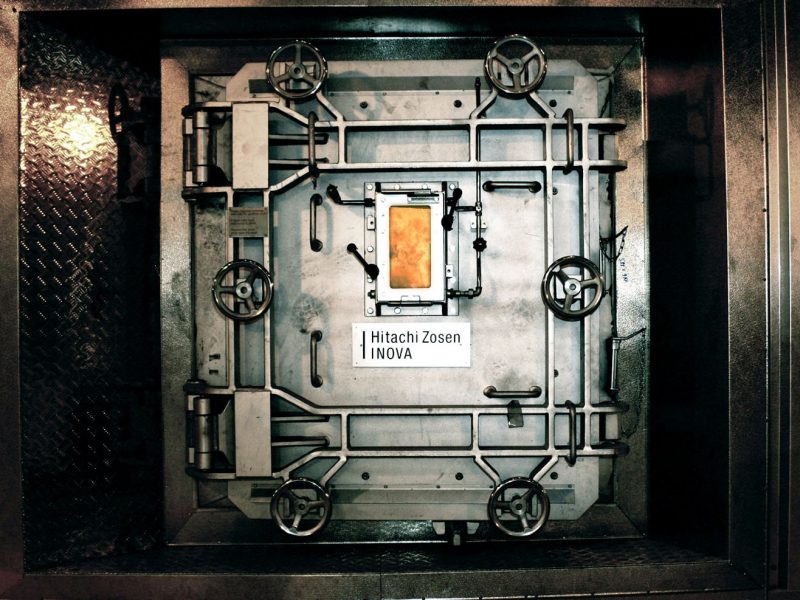

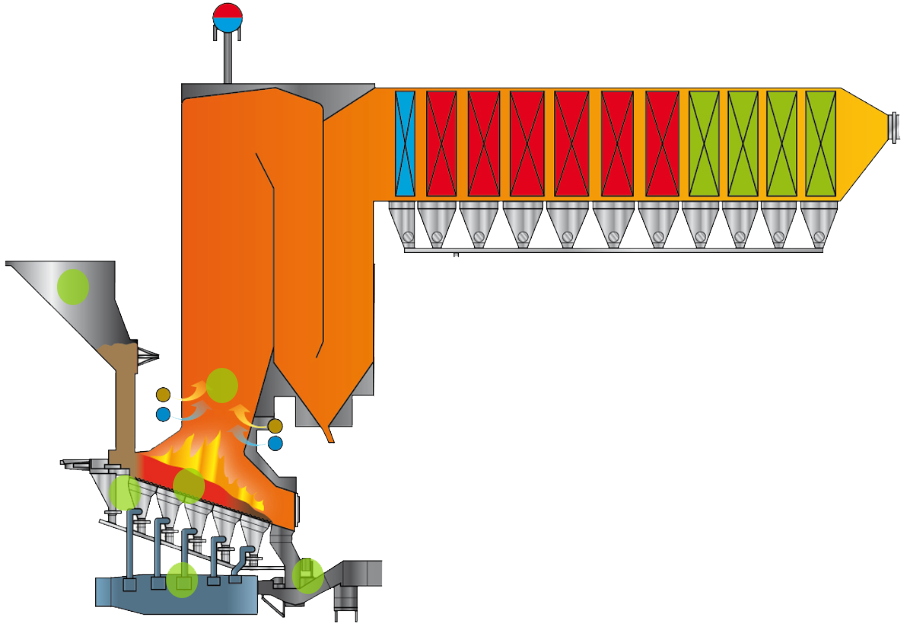

Rostfeuerung

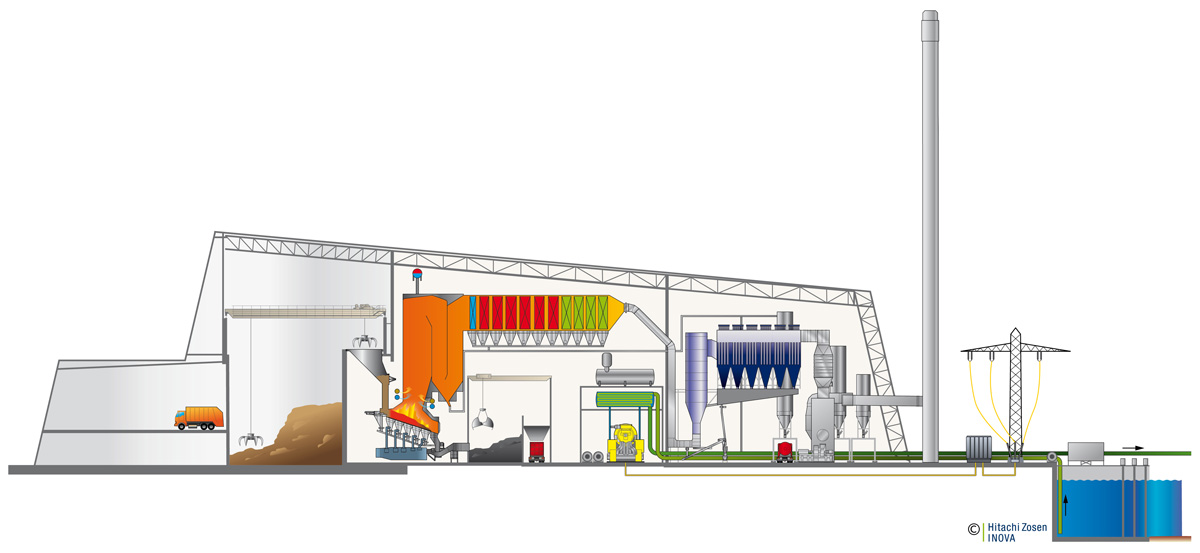

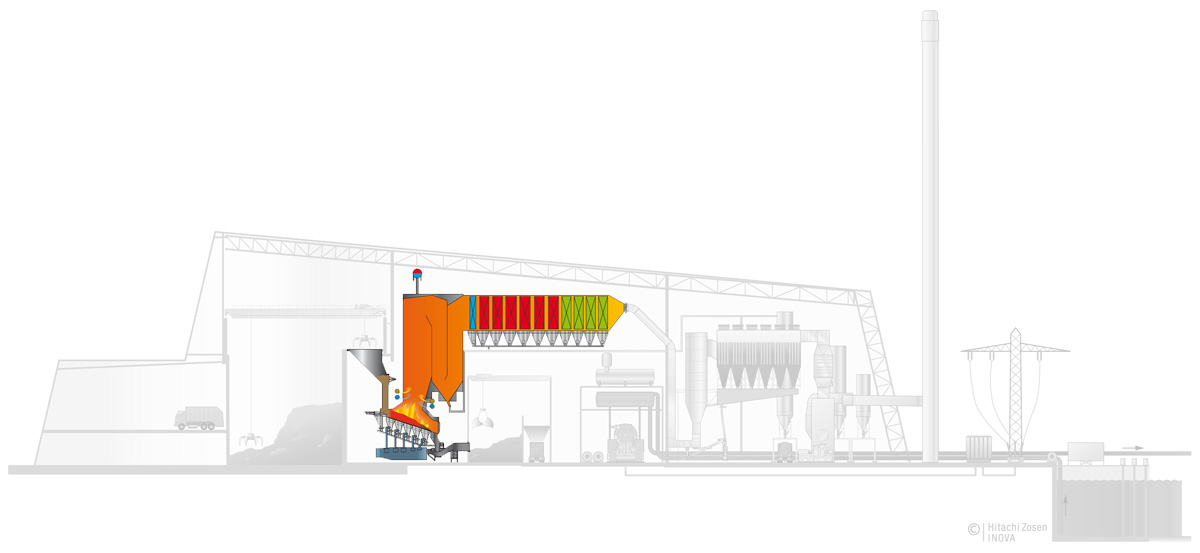

Unsere Rostfeuerungstechnologie haben wir inhouse speziell für die thermische Behandlung von Siedlungsabfällen entwickelt. Auf Basis jahrzehntelanger Betriebserfahrung konnten wir das System nahezu perfektionieren und auf ein unübertroffenes Niveau hinsichtlich Wirkungsgrad und Leistung bringen. Das Herzstück der Rostfeuerung ist ein wartungsarmer, geneigter Vorschubrost. Weitere Einheiten komplettieren das System:

- Abfall-Zuspeisungssystem

- Luft- oder wassergekühlter Rost

- Verbrennungsluftsystem

- Abgasrezirkulationssystem

- Moderne Feuerleistungsregelung

- Schlackebehandlungs-System

Bewährte und zuverlässige Verbrennungstechnologie

Die robuste Konstruktion des HZI-Rosts und seine Unempfindlichkeit gegenüber sehr heterogenen Abfallfraktionen erklären, warum er heute die am weitesten verbreitete und zuverlässigste Methode zur thermischen Behandlung von Restmüll ist. Tatsächlich stellt er das Herzstück unserer Waste-to-Energy-Anlagen dar und ist die bevorzugte Technologie sowohl für unbehandelte Siedlungs- und Industrieabfälle, als auch für Ersatzbrennstoffe (RDF) und für vorbehandelten Abfall.

Ein Kran speist den Abfall in den Einfülltrichter, von dort wird er kontrolliert mit einem Dosierstössel auf den HZI-Rost geschoben. Auf dem Rost verbrennt der Abfall unter Einhaltung der strengen gesetzlichen Anforderungen an den Restgehalt an organisch gebundenem Kohlenstoff (TOC) in der anfallenden Bodenasche.

Dampfproduktion und Abkühlung der Abgase

Die Abgase aus dem Verbrennungsprozess werden in einem Kessel heruntergekühlt. Die freigesetzte Energie nutzen wir, um überhitzten Dampf zu generieren. Der Dampf kann entweder in einem Turbinengenerator entspannt oder aber für eine Wärmeentnahme beispielsweise im Rahmen der Kraft-Wärme-Kopplung genutzt werden. 173 massgeschneiderte HZI-Kessel erfüllen heute weltweit die individuellen Bedürfnisse unserer Kunden.

Präzise angepasst für höchste Verbrennungseffizienz

Mehr als 1100 HZI-Rostsysteme mit einer Kapazität von 4 bis 50 t/h sind weltweit im Einsatz. Der luft- oder wassergekühlte Rost mit seinem robusten Design hat sich als extrem zuverlässig erwiesen, mit unschlagbaren Vorzügen hinsichtlich Investitions- und Wartungskosten. Bei Abfällen mit höheren Heizwerten garantieren wassergekühlte Rostblöcke eine hohe Lebensdauer und verlängerte Standzeiten. Auf dem Rost wird der Abfall unter Einhaltung der strengen gesetzlichen Anforderungen an den Restgehalt an organisch gebundenem Kohlenstoff (TOC) in der anfallenden Bodenasche verbrannt.

Das elementbasierte Design ermöglicht eine präzise Anpassung des Luftstroms und des Abfall-Durchsatzes nicht nur rostbahnweise, sondern auch angepasst an die verschiedenen Zonen des Rostes. Dadurch lässt sich der Rost mit einer modernen Feuerleistungsregelung ausstatten.

Feuerleistungsregelung

AutaroTM von HZI – ein Kontrollsystem, das nicht nur stabil Dampf macht.

Die zentrale Aufgabe einer Feuerungskontrolle ist der gleichmässige Betrieb der Anlage bei konstanter Dampfproduktion. Eine andere wichtige Rolle spielt die Flexibilität. Die Schwankungen in den Abfallzusammensetzungen und in den Heizwerten in verschiedenen Anlagen verlangen nach entsprechend flexiblen Abläufen – und damit nach der richtigen Steuerung. Diese ist auch wichtig, wenn der Abfall nicht wie gewünscht brennt. In einem solchen Fall muss er getrocknet und bewegt und Sauerstoff zugeführt werden.

Eine optimale Verbrennung mit wenig Sauerstoff Mit AutaroTM kann die Anlage mit deutlich tieferen Sauerstoffwerten arbeiten. Permanent unter 4% Sauerstoffverbrauch ist ein beeindruckend niedriger Wert. Mit der durch eine adaptive Reduktion von Sauerstoff optimierten Verbrennung erreicht man auch eine Reduktion des NOx, ohne dabei CO-Limits zu überschreiten. Dies führt wiederum zu Einsparungen bei den DeNOx Additiven. Wenn weniger Luft eingeblasen wird, entstehen weniger Flugasche und Abgase.