|

|

Fortschritt bedeutet, dass man die Dinge, die man macht, hinterfragt. Kann ich etwas besser machen? Kann ich es eventuell auch ganz anders machen? Nur so ist Weiterentwicklung möglich. Für uns ist dieses Hinterfragen eine grundlegende Basis unseres Selbstverständnisses. Das betrifft auch «kleine» Dinge wie diesen Newsletter. Der hat ab sofort ein überarbeitetes Konzept: Jeder Newsletter bekommt ein übergreifendes Thema. Wir starten heute mit «Ersatzteil- und Servicelösungen», die nächste Ausgabe wird unter dem Thema «BREF» stehen und die darauffolgende wird sich dem Thema «Digitalisierung» widmen. Ebenfalls neu ist, dass wir den Ausgaben des Newsletters einen Raum auf unserer Website geschaffen haben, wo Sie zukünftig bei Bedarf alles auf einen Blick nachlesen können.

|

|

Wir wünschen viel Spass beim Lesen!

|

Ihr Team von Hitachi Zosen Inova Deutschland

|

|

|

|

|

|

|

Storage- und Spareparts-Solutions: «Wir haben kein Schema F»

|

|

|

Unser Ziel ist nicht das schnelle Geschäft. Wir möchten für unsere Kunden ein Partner für den kompletten Anlagenservice («chute to stack») sein und dies über eine lange Zeit. Nur so lassen sich Leistung und Wirtschaftlichkeit der Anlage auf höchstem Level halten.

|

|

|

Man sagt immer, der Anlagenbau sei konservativ und träge. Das stimmt und hat auch einen guten Grund. Wir alle wissen, wie wichtig Beständigkeit und Sicherheit im Anlagenbetrieb sind. Jeder Tag Ausfall kostet bares Geld. Daher sind viele Konzepte zu Instandhaltung und Revision eher traditionell und vorsichtig. Wir aber sagen, dass wir in den meisten Fällen beispielsweise die Reisezeit bzw. Verfügbarkeit von Komponenten der Anlage deutlich verlängern könnten. Mit vielen unserer Kunden konnten wir bereits von einem einjährigen Revisions-Rhythmus auf 1,5 Jahre oder teilweise darüber hinaus verlängern.

|

In Gesprächen werden wir häufig gefragt, welches Konzept wir dafür haben. Unsere Antwort: Wir müssen weg von der Idee, man könne ein Schema F erschaffen, das man jeder Anlage überstülpen könne. Jede Anlage ist anders, hat eine andere Auslegung, eine andere Konstruktion, einen anderen Brennstoff, andere Komponenten und Ersatzteile und vor allem eine andere Fahrweise. Unser Ansatz ist, im ersten Schritt zuzuhören und uns in die Sichtweise unseres Kunden und in die Anlage zu versetzen. Es gibt immer kritische Komponenten, die die Reisezeit einer Anlage begrenzen. In den meisten Fällen sind es Kessel und Abgasreinigung. Diese Schwachstelle gilt es also zu finden. Dann die darauffolgenden. Wenn der Kessel nicht mehr der limitierende Faktor ist, was ist es dann? Bei den limitierenden Komponenten schauen wir, ob man sie durch andere Varianten oder Materialien ersetzen kann, oder ob man sie beispielsweise durch ein hochwertiges Cladding besser schützen kann. Bei Ersatzteilen setzen wir ausschliesslich auf hohe Qualität mit maximaler Lebensdauer. Wir selbst produzieren ausschliesslich in Europa nur mit langjährigen Partnern mit umfassenden Qualitätskontrollen nach den hohen HZI Standards. Geht man diese Prozesskette des Hinterfragens einige Schritte lang, ist es relativ einfach, die Reisezeit deutlich zu verlängern und damit erheblich Kosten zu sparen. Der Ansatz, den Kunden immer ins Zentrum unserer Überlegungen zu stellen, hilft uns auch bei anderen Herausforderungen. Unser Ziel ist immer das massgeschneiderte Paket, kein Schema F. Die Anforderungen und Bedürfnisse unserer Kunden bestimmen dabei die Leistung, sei es, dass wir das komplette Inventory Management übernehmen oder kritische Ersatzteile vorfertigen und auf Lager legen – mit einer garantierten Lieferung innerhalb eines vereinbarten Zeitraumes. Bei der Verlängerung der Reisezeit helfen Massnahmen wie unser Predictive Maintenance, das das Risiko minimiert und die Ausfallsicherheit erhöht.

|

|

Übrigens: Je nach unserem Anteil am Gesamtservice der Anlage und der Produktion der Ersatzteile übernehmen wir selbstverständlich auch das Risiko für eine Reisezeit- bzw. Verfügbarkeitsverlängerung.

|

|

Weitere Infos zu unseren Service-Leistungen finden Sie auch hier.

|

|

|

|

|

|

|

Technische Evolution ist immer auch eine Frage des Lernens

|

|

|

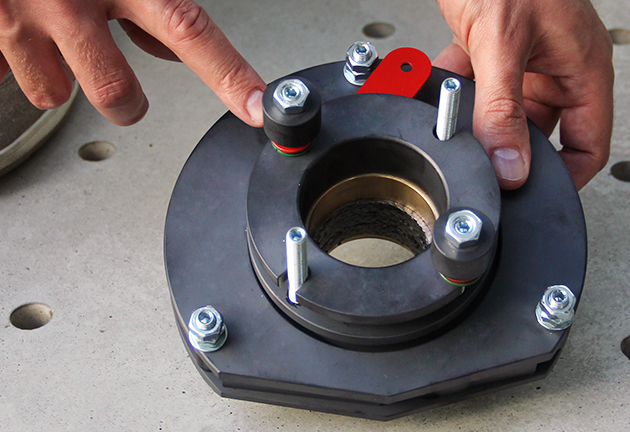

Kleine Komponente, grosses Kosteneinsparpotenzial. Früher wurde jede Dichtung in jeder Revision manuell nachgezogen und geschmiert – heute reicht ein kurzer Blick zur Prüfung.

|

|

|

Die Komponente «Kolbenstangendichtung» klingt ungefähr so spannend und sexy wie ein Kehrblech auf einem Bauernhof. Dennoch handelt es sich um eine Komponente in einer thermischen Abfallverwertungsanlage, die uns ein sehr grosses Potenzial für Kosteneinsparungen bot, das wir nun im Rahmen einer Überarbeitung heben konnten. Der Anstoss dafür kam - wie in vielen Bereichen - über Diskussionen mit unseren Kunden.

|

|

Kolbenstangendichtungen dichten – wie der Name schon sagt - die Rostwanne gegen die Umgebung ab und sorgen dafür, dass Aschepartikel nicht aus dem Prozess austreten können. Ebenso fangen sie im Betrieb auftretende radiale Bewegungen der Kolbenstange der Rostzylinder ab und vermeiden mechanische Überbelastung. Damit die Kolbenstangendichtung weiterhin zuverlässig im Einsatz ist, muss sie im laufenden Betrieb regelmässig gewartet, geschmiert und nachgezogen werden. Ein erheblicher Zeitaufwand. Unsere Entwicklungsabteilung hat eine Lösung gefunden, die diesen Zeitaufwand um bis zu 30 Stunden jährlich verringert, bei einem R-Rost mit 3 Bahnen und 5 Zonen, respektive 15 Rostelementen. Anstatt dass der Wartungsmitarbeiter jede Dichtung prüft und nachzieht, zeigt die Dichtung nun optisch mit einer Markierung an, ob sie nachgezogen oder gar ausgetauscht werden muss, eine reine Sichtprüfung genügt. Auch das Schmieren entfällt, da die Kolbenstangendichtung mit einer Graphitschnur ausgestattet wurde. Dass die Dichtung eine höhere Dichtleistung hat als die Vorgängerversion und einfacher eingebaut werden kann, kommt noch als Sahnehäubchen dazu. Weitere Infos finden Sie hier im Produktdatenblatt. Die Kolbenstangendichtung ist ein sehr schönes Beispiel dafür, dass wir auch bei kleineren Komponenten kontinuierlich nach Verbesserungspotenzial suchen und dies zu Ihrem Vorteil umsetzen.

|

|

|

|

|

Menschen bei HZI: Lorenz Mäußler – Wegbereiter am Herzen der HZI

|

|

|

Lorenz Mäußler, Director Global Spare Parts bei HZI mit dem neuen HZI DuoBlock

|

|

|

Eigentlich wollte Lorenz Mäußler nach dem Studium einfach nur Anlagen bauen. Nach dem erfolgreichen Abschluss des Studiums Maschinenbau mit Schwerpunkt Verfahrenstechnik an der RWTH Aachen startete er bei einem namhaften Chemie- und Pharmakonzern mit der Planung und dem Bau grosser Produktionsanlagen. Die Zusammenarbeit mit den Anlagenbauern faszinierte ihn so sehr, dass er den Wunsch verspürte, für ein Unternehmen zu arbeiten, dessen tatsächliches Kerngeschäft der Anlagenbau ist. Er wollte am Herzen des Unternehmens arbeiten. Und so zog er nach zwei Jahren weiter. Bei Hitachi Zosen Inova startete Lorenz 2013 als Systemingenieur und Technischer Projektleiter im Bereich Balance of Plants (BOP). Ein Feld, das sich bei HZI deutlich verändern sollte, als sich der Markt immer mehr von den Losprojekten zu EPC-Projekten wandelte. Internes Schnittstellenmanagement, übergeordnete verfahrenstechnische Konzepte und Fragen des Anlagenbetriebs wurden immer wichtiger. Lorenz hatte seine Aufgabe gefunden: Strukturen schaffen, wo keine sind, ein Team aufbauen, Verbesserungen suchen und umsetzen. Das grosse Ganze zusammenführen und gestalten. Später konnte er die Gesamtverantwortung für BOP übernehmen. Um das auch mit betriebswirtschaftlichen Kenntnissen unterfüttern zu können, begann er 2018 - mit Unterstützung von HZI - ein MBA Studium. Direkt nach dem MBA ergab sich eine neue Herausforderung im Service bei HZI im Bereich Ersatzteile, der neu organisiert werden sollte. Gleichzeitig wurde das Ersatzteilgeschäft durch Integration der neuen HZI Tochter ESTI deutlich komplexer. Das Portfolio mit mehreren tausend Artikeln musste harmonisiert werden, aber es galt auch Produktentwicklungen voranzutreiben und Lösungen und neue Konzepte für unsere Kunden zu finden. Da die Grundlagen für einen erfolgreichen Service und Anlagenbetrieb in der Projektierungsphase gelegt werden, lag es nahe, einen erfahrenen Projektmann zu nehmen.

|

|

Heute ist Lorenz Herr über ein sehr breites Produktportfolio, über Rostkomponenten nahezu aller Verbrennungstechnologien, aber auch Nicht-Gussteile wie Ventile, Pumpen, Instrumente und vieles mehr. Wenn er von HZI spricht, spürt man seinen Stolz auf das Unternehmen, einerseits als der grosse EPC-Anbieter, als der HZI im Markt bekannt ist, aber auch eben als der «kleine» Lösungsanbieter für Service und Revisionen. Stolz zieht er eine Sicherheitsweste von einem der letzten Besuche auf der Baustelle aus der Tasche «Ich bin stolz darauf, dass sie nicht mehr strahlend gelb ist, sondern sehr gebraucht aussieht. Service ist ein People Business. Ich bin gerne und viel auf Baustellen, spreche mit unseren Leuten bei der Revision und tausche mich mit unseren Kunden aus. Nur wenn wir die Anlage des Kunden als Gesamtsystem begreifen, wissen, wo die Engpässe sind, können wir dem Kunden Lösungen anbieten, die für ihn langfristig wirklich vorteilhaft sind.» Und das ist auch Lorenz’ Ziel für seinen neuen Bereich: Lösungen von «chute to stack» als Gesamtsystem anbieten, um alle Potenziale im Anlagenbetrieb auszuschöpfen. Wir fragen ihn, wie er generell die Branche sieht, die ja stellenweise ganz schön im Kreuzfeuer steht. Er lacht, sagt, dass er das auch schon mit seinen Kindern diskutiert habe. Solange es Müllfraktionen gäbe, die nicht oder nur schwer recycelt werden können, gäbe es keine Alternative. «Es ist unsere Aufgabe, diese Schlüsseltechnologie so lange und so performant wie möglich in Betrieb zu halten, um die Umwelt vor den schlimmeren Auswirkungen der Deponierung zu bewahren.»

|

|

|

|

|

|

|

Impressum: Dieser Newsletter wird versendet von Hitachi Zosen Inova Deutschland GmbH, Waltherstrasse 49-51, 51069 Köln, Deutschland. Vertreten durch die Geschäftsführer Mikko Immonen und Carsten Stölting. Amtsgericht Köln / HRB 83251. USt.-IdNr.: DE 299 340 714. Kontakt: +49 (0) 221 669576-10; info-germany@hz-inova.com. Verantwortlich für den redaktionellen Inhalt: Carsten Stölting Abmelden: Wenn Sie diesen Newsletter nicht empfangen möchten, können Sie ihn über den unten stehenden Link jederzeit abbestellen.

|

|

|

|

|

|

|